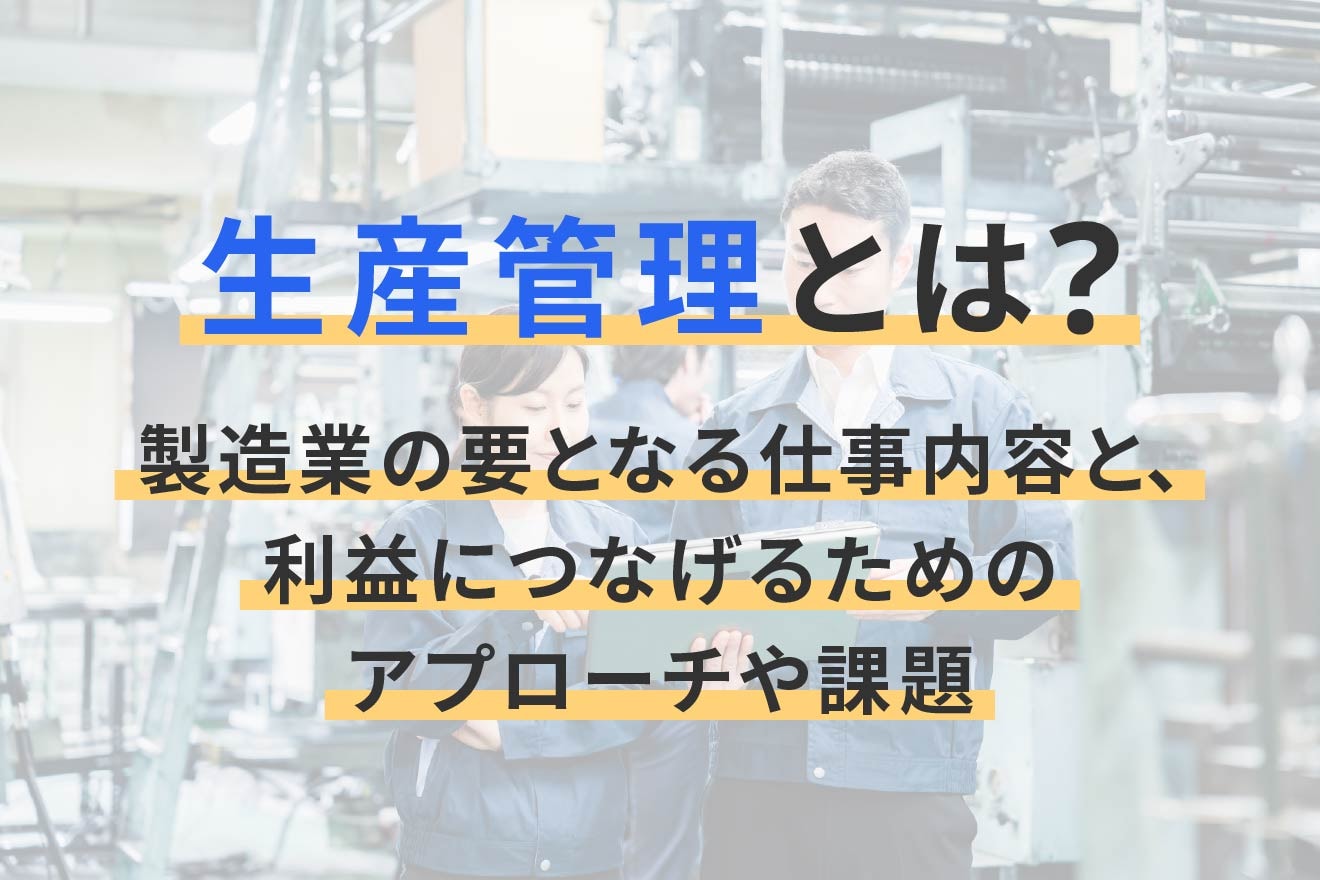

生産管理とは、注文から納品まで、生産活動の全工程に関わる「QCD(品質・コスト・納期)」を適切に計画・実行・管理する業務のことです。市場ニーズの多様化や競争の激化により、企業にはこれまで以上に高度で正確な生産管理が求められるようになりました。

本記事では、生産管理の基本的な考え方から具体的な業務内容、生産管理における代表的な課題について解説します。「いいモノを安く、早く作っているのに、なぜか利益が思うように伸びない」といった悩みを抱える経営者や管理者の方は、ぜひ参考にしてください。

目次

- 生産管理とは

- 生産管理と製造管理の違い

- 生産管理と工程管理の違い

- 生産管理の対象となる3つのポイント

- ポイント1:Quality(品質)

- ポイント2:Cost(コスト)

- ポイント3:Delivery(納期)

- QCDの関係性

- トレードオフ関係の理解

- 柔軟な対応

- 継続的な改善

- 製造業における生産管理の主な業務内容

- 需要予測・生産計画

- 調達・購買管理

- 工程管理・負荷管理

- 品質管理(QC)

- 在庫管理

- 原価管理

- 生産管理における代表的な課題

- 適切な生産準備が困難

- 生産の標準化が困難

- 不良品や返品の増加

- 労働力不足とデジタル化の遅れ

- 部門間でのコミュニケーション不備

- 生産管理を効率化・最適化するには

- 1. プロセスの標準化と改善

- 2. デジタル技術の活用

- 3. 人材の育成と組織づくり

- 利益最大化の鍵は「生産管理」と「販売管理」の連携

- まとめ

- よくある質問

生産管理とは

生産管理とは、注文から納品までの全工程に関わる「品質」「コスト」「納期」を適切に計画・実行・管理する業務のことです。需要の予測から生産計画の策定、材料の調達、製造工程の監視による品質の確保、在庫の調整まで、生産活動に関わるあらゆる工程を統括的に管理して業務のムリ・ムダ・ムラを削減します。

生産管理は、製品管理と呼ばれることもあります。

生産管理の最大の目的は、「QCDの最適化」にあります。QCDとは「Quality(品質)」「Cost(コスト)」「Delivery(納期)」の頭文字を組み合わせた言葉で、「顧客が望む品質の製品を、競争力のある価格で、約束した期日までに届けることにより顧客満足度と企業収益の向上を目指す」という考え方です。

現代は市場ニーズの多様化や競争激化により、従来以上に生産管理の質が求められています。そのため、営業・設計・購買・製造・品質管理などの複数部門が連携し、限られた経営資源で市場の要求に対応できる体制を構築しなければならないのです。

生産管理と製造管理の違い

生産管理と混同されやすい概念に「製造管理」があります。

製品の企画・開発や販売戦略の立案から出荷・販売までの一連の生産活動を対象としているのが生産管理です。一方、製造管理は生産管理の一部として位置付けられており、「製造現場における作業工程」を管理する業務を指します。一般的に、需要の予測から生産計画の策定、材料の調達、在庫管理などは生産管理に含まれますが、製造管理には含まれません。

生産管理が工場全体・サプライチェーン全体におよぶ広範囲な管理業務であるのに対し、製造管理は製造現場など限定された領域を対象とする管理業務であると覚えておきましょう。

生産管理と工程管理の違い

製造管理と同様に、工程管理もまた混同されやすい用語といえます。工程管理は文字どおり、製品の製造に関係する工程を効率化・最適化する目的で、スケジュール設定や進捗の確認、負荷の調整などを行う管理業務のことです。

工程管理は特定の工程に焦点を当てて進捗や品質を管理する業務を指すため、生産活動全体を管理する生産管理とは範囲が異なります。

生産管理の対象となる3つのポイント

生産管理の対象となるのは「QCD」と呼ばれる3つのポイントです。QCDとは、以下の3点を意味します。

- Quality(品質)

- Cost(コスト)

- Delivery(納期)

これら3要素は相互に密接な関係があります。一つを改善するとほかの要素にも好影響をおよぼすため、バランスよく管理することが大切です。

ポイント1:Quality(品質)

Quality(品質)とは「顧客が求める品質基準で、安定的かつ継続的に製造すること」を指します。生産管理において特に重要な課題は、「顧客が求める品質」の保証。製品の品質が低いとクレームやトラブルが発生し、企業全体の信頼を損ねてしまう恐れがあります。

ポイント2:Cost(コスト)

Cost(コスト)は、「無駄をなくし、適正な原価で製品を製造すること」を指します。生産コストを最小限に抑え、競争力や利益率を向上させることが目的です。なお、コストには材料費や労務費といった直接製造原価、設備費や運搬費、オフィスの家賃や水道光熱費といった間接経費などが含まれます。

ポイント3:Delivery(納期)

Delivery(納期)では、「顧客が求める納期を確実に遵守すること」を目指します。納期が遅れることは顧客からの信頼を失うだけでなく、損害賠償などに発展するリスクもないとはいえません。トラブルを未然に防ぐには、正確な生産計画の立案と、生産ラインがスムーズに稼働するよう管理することが重要です。

QCDの関係性

生産管理において、品質・コスト・納期は互いに影響し合う関係にあります。たとえば、品質を重視して高級な材料や精密な加工を行うと、コストが上昇します。一方、納期を最優先にして作業を急ぐと、品質チェックが不十分になったり、従業員の残業代や外注費用などでコストが膨らんだりするリスクが考えられます。

QCDを最適化するためには、「一つを向上させようとすると必ずほかの要素に影響をおよぼす」と理解することが重要です。具体的には、以下のような視点を持ちましょう。

- トレードオフ関係の理解

- 柔軟な対応

- 継続的な改善

これら3つの視点を考慮し、バランスの取れた管理を行うことが大切です。

トレードオフ関係の理解

QCDのなかでどの要素を優先するのか、それによってほかの要素にどう影響するのかを正しく理解することが不可欠です。QCDの相関関係を正確に把握し、最適なトレードオフ(二律背反)のバランスを見つけましょう。

たとえば、新製品の開発において一般的に最優先とされるのは品質ですが、コストを予算内に収めたり、公式発表までの期限(納期)を守ることも重要です。この場合、品質を追求できるようコストの増加や納期遅延のリスクなどを事前に見積もり、顧客や経営陣と合意を図っておくといったアクションが求められます。

柔軟な対応

市場や顧客ニーズは常に変化するため、状況に応じてQCDのバランスを調整することが大切です。

たとえば、競合他社が低価格製品を投入し、価格競争が激化した場合を考えてみましょう。この状況では、一時的にコスト削減を最優先としながらも、品質低下や納期遅延を防ぐ工夫が必要です。より安価な材料への変更や製造工程の見直しによって費用を抑える一方で、品質検査体制は維持しつつ生産計画を最適化するなど、納期への影響を最小限に抑える対策が求められます。

継続的な改善

QCDのバランスを継続的に最適化するには、PDCAサイクルを活用して改善を繰り返すことが重要です。一例として、品質に関するフィードバックを踏まえて製造工程を見直し、コスト削減と納期短縮の改善を行うケースを見てみましょう。

具体的には、顧客からの品質評価や現場からの改善提案を定期的に収集・分析して問題点を特定します。その問題点を解決するために、作業工程の標準化や自動化によって効率アップを図り、コスト削減や納期短縮を実現するのです。

製造業における生産管理の主な業務内容

「QCDの最適化」が企業経営の根幹を担い、企業競争力そのものを左右する製造業においては、生産管理が特に重要とされます。製造業における生産管理では、以下のような業務があります。

- 需要予測・生産計画

- 調達・購買管理

- 工程管理・負荷管理

- 品質管理(QC)

- 在庫管理

- 原価管理

一連のプロセスを効率的に管理し、QCDの最適化を実現しましょう。

需要予測・生産計画

需要予測や生産計画は、生産管理の出発点となる業務です。市場でどのような製品が求められているかを予測し「何をいつまでにどれだけ作るか」といった生産計画を策定します。予測の精度が低いと過剰在庫や品切れが発生し、コスト増加や販売機会の損失につながる恐れがあります。

調達・購買管理

生産計画に沿って、原材料や部品を仕入れる業務です。いつ、どの材料を、どのサプライヤーから、いくらで調達するかを決定し、生産に支障が出ないよう発注スケジュールを管理します。

また、原材料の品質確認や価格交渉、納期調整なども業務内容の一つです。調達が遅れると生産ラインが止まったり、早すぎると在庫コストが増加したりするため、全体のバランスを考慮した生産管理が求められます。

工程管理・負荷管理

製造現場において、生産計画どおりに製造が進むよう調整する業務です。作業進捗を確認しながら、各工程や設備への負荷を管理します。

作業中に遅延などが生じた場合は、人員の再配置や工程の調整を行います。納期遵守と生産性向上の両立が重要となることから、トラブル発生時の迅速な対応も求められる業務です。

品質管理(QC)

製品が定められた品質基準をクリアしているかを確認し、提供品質を保証する業務です。原材料の受入検査から工程内検査、最終検査まで、製造の各段階で品質チェックを実施します。

不良品が発見された場合は、原因を分析して再発防止策を講じます。品質データの収集・分析により、製造プロセスの改善点を特定することも重要な役割です。

在庫管理

原材料から完成した製品まで、すべての在庫を適正レベルで維持する業務です。どの材料がどれだけあるかを正確に把握して必要な分を確保することで、欠品リスクと在庫コストのバランス調整を担います。

原価管理

製品製造にかかるすべての費用を把握し、利益を最適化・最大化するためにコストを分析・管理する業務です。具体的には材料費や人件費、設備費などを集計し、予算と実績を比較して差異要因を分析します。

また、コスト削減の機会を見つけしだい材料変更や工程改善の提案を行います。適正な販売価格設定のための基礎データを提供し、経営判断をサポートすることも欠かせません。

生産管理における代表的な課題

製造業の現場では、生産管理を効率的に進めるうえでさまざまな課題があります。

- 適切な生産準備が困難

- 生産の標準化が困難

- 不良品や返品の増加

- 労働力不足とデジタル化の遅れ

- 部門間でのコミュニケーション不備

このような課題に対して適切な対策を講じることが、競争力のある生産管理体制を築くために重要です。

適切な生産準備が困難

生産管理においては、製造開始前の準備段階で十分な計画を立てられないという課題があります。計画が不十分なまま製造を開始してしまうと、納期遅延や品質問題につながり、生産管理全体に悪影響を与えます。解決のためには、詳細な工程設計と部門横断的な情報共有体制の構築が必要です。

生産の標準化が困難

製造現場では、作業者や製造場所によって品質や効率にばらつきが生じることがあります。作業の複雑化や、ベテランと新人で技術レベルに差があることなどが主な原因です。生産レベルを標準化するには、明確な基準と教育体制の整備が欠かせません。作業手順書を作成するなど、誰が担当しても一定のクオリティを保つ仕組みが大切です。

不良品や返品の増加

品質管理体制が不十分だと、不良品が多く発生し、顧客からの返品やクレームも増加します。主な原因としては、製品を切り替える際の機械設定ミス、作業者の技術レベルのばらつき、購入する部品の品質が安定しないことなどが挙げられます。

この問題を解決するには、仕入先との品質基準の統一や定期的な品質チェック体制の構築が必要です。また、品質管理システムを導入すると、問題の早期発見と改善も容易になります。

労働力不足とデジタル化の遅れ

生産管理を支える人材面で、熟練技術者の高齢化と新技術者の人材不足が同時に進行している点も課題です。また、職人技的なノウハウの継承機会が減少するなか、生産管理のデジタル化に必要な専門知識を持つ人材の確保も容易ではありません。

課題解決のためには技術継承を行いつつ、段階的にデジタル化を進めていくしかないものの、投資負担の大きい中小企業ではなかなか進まない側面があります。

部門間でのコミュニケーション不備

多岐にわたる生産管理業務では、営業や設計、購買、製造の各部門間で情報共有が不十分になることもよくある課題です。設計変更の未伝達、材料調達遅れの情報不足、現実的でない納期設定などは計画全体に影響します。コミュニケーション不備を減らして効率的な生産管理を行うには、部門間連携の強化や統合情報システムの導入が効果的です。

生産管理を効率化・最適化するには

生産管理の効率化や最適化を実現するには、以下の取り組みが有効です。

- プロセスの標準化と改善

- デジタル技術の活用

- 人材の育成と組織づくり

これらの取り組みを単一ではなく複数を組み合わせて実践することで、より持続的な効果を上げられます。

1. プロセスの標準化と改善

まずは、業務の進め方を見直して現場の土台を固めることが重要です。「誰が作業しても同じ品質とスピードを保てる」状態が理想。具体的には、「5S」(整理・整頓・清掃・清潔・しつけ)を徹底し、モノを探す時間や移動の無駄を減らすことで安全性と生産性を高めやすくします。

また、各工程の作業内容や手順をマニュアル化し、作業の属人化を防ぐことも大切です。マニュアルを整備すると、新人でも早期に戦力化できるほか、全体の標準化も期待できます。業務を標準化すると、非効率な作業やボトルネックを見つけやすくなります。業務プロセスの可視化により、改善点の特定や効果測定も容易になるからです。

2. デジタル技術の活用

ITツールやシステムを導入すると、業務プロセスの効率化が飛躍的に進みます。デジタル技術の活用により、これまで困難だった高度な管理や予測が可能になるためです。

| デジタル技術 | 活用例 |

|---|---|

| IoT |

・機械設備にセンサーを取り付け、稼働状況をリアルタイムで収集 ・設備の異常を早期に検知でき、故障による生産停止を防止 |

| AI |

・収集したビッグデータを分析し、より精度の高い需要予測を実施 ・最適な生産計画を自動で立案 |

| ペーパーレス化 |

・作業指示書や日報などのデジタル化により伝達速度を向上 ・記入ミスや紛失のリスクを防止 ・蓄積されたデータを分析や改善活動に活用 |

このほか、生産管理システムを導入すれば、需要予測や生産計画、工程進捗、在庫、原価といった情報を一元管理できます。部門間の情報共有がスムーズになるほか、二重入力の手間やデータの不整合がなくなり、迅速な意思決定を行いやすくなります。

3. 人材の育成と組織づくり

いくら優れたシステムを導入したりプロセスを構築したりしても、それを使いこなす人材がいなければ機能しません。技術の導入と並行して、人材育成と組織体制の整備に取り組むことが重要です。

具体的に、以下のような観点で育成を進めましょう。

| 項目 | 詳細 |

|---|---|

| 多能工化の推進 |

・一人の従業員が複数の工程や作業を担当できるよう訓練する ・特定の担当者が休んでも柔軟な人員配置を可能にする ・従業員のスキル向上と業務の効率化を同時に実現する |

| 改善意識の醸成 |

・現場の従業員が自ら問題点を見つけ改善提案を行う文化を育てる ・経営層がビジョンを示し、全社一丸となって改善活動に取り組む |

利益最大化の鍵は「生産管理」と「販売管理」の連携

製造業において利益を最大化するには、生産管理だけでなく販売管理との連携が重要です。QCDを追求して完璧に近い製品を実現できたとしても、それだけでは利益を最大化できないからです。

企業活動は、「販売部門が受注」「生産部門が製造」「販売部門が出荷・請求」という一連の流れで成り立っています。この流れのなかで、生産管理と販売管理がそれぞれ異なる役割を担いながら、密接に連携する必要があるのです。

生産管理では「モノの流れ」を最適化しますが、販売管理では「お金の流れ」と「顧客との約束」を管理します。これらの連携を強化できると、より正確な需要予測に基づいた生産計画が可能になります。また、販売管理から得られる市場の動向や顧客のニーズ情報を生産管理に反映させることで、過剰在庫や欠品のリスクを最小限に抑えられます。

生産管理からの製造進捗を販売管理が把握することは、顧客に対する正確な納期回答にもつながります。このように、生産管理と販売管理の連携は、企業全体の競争力向上と持続的な成長を促します。

まとめ

生産管理とは、「QCD」(品質・コスト・納期)の最適化によって顧客満足度と企業収益の向上を実現する重要な業務です。QCDを最適化するには、プロセスの標準化、デジタル技術の活用、人材育成を総合的に推進することが求められます。

また、利益の最大化を追求するなら、生産管理と販売管理の連携強化も不可欠です。抱えている課題を整理し、自社の状況に応じた改善策を段階的に実施しながら、持続的な成長を実現しましょう。

よくある質問

生産管理とは?

生産管理とは「注文を受けてから製品を販売するまでの全工程」に関わる「品質」「コスト」「納期」を適切に計画・実行・管理する業務のことです。需要の予測から生産計画の策定、材料の調達、製造工程の監視による品質の確保、在庫の調整まで、生産活動に関わるあらゆる工程を統括的に管理します。

詳しくは、記事内の「生産管理とは」にて解説しています。

生産管理におけるQCDの関係性とは?

「品質(Quality)」「コスト(Cost)」「納期(Delivery)」の3つが生産管理の対象です。これらは互いに影響し合う関係性にあります。トレードオフの関係性を理解し、状況に応じて柔軟に対応すること、そしてPDCAサイクルを活用しながら改善行動を続けることが大切です。

詳しくは、記事内の「QCDの関係性」をご覧ください。

生産管理を最適化するには?

生産管理の効率化や最適化を実現するには、「プロセスの標準化と改善」「デジタル技術の活用」「人材の育成と組織づくり」が重要です。どれか一つに取り組むのではなく、自社の状況に応じて複数を組み合わせて実行すると、効果をより高められるでしょう。

詳しくは、記事内の「生産管理を効率化・最適化するには」にて解説しています。