MRP(Material Requirements Planning)とは資材所要量計画のことで、製品の製造過程において使用する生産計画システムの一種です。必要とされる資材や原材料を過不足なく、必要なタイミングで調達するためのシステムです。MRPを導入することで生産効率の向上や、不要なコストや余剰在庫の発生、生産スケジュールの遅延の防止が可能です。

本記事では、MRPとは何かについて分かりやすく解説しています。ERPとの違いやMRP・ERPそれぞれの管理対象についても一覧で載せていますので、ぜひご活用ください。

目次

MRP(資材所要量計画)とは

MRP(資材所要量計画)とは、製造業を中心に活用されている生産管理システムの一種です。

適切な在庫管理を目的として、過不足のない資材調達・製品製造を実現するために活用されます。必要なものを必要なときに、必要な分だけ顧客へ届けられるよう、材料や部品の数量を計算して計画を立てます。

また、事前に需要を計算してから調達や生産のプロセスへ進むため、資材や製品の欠品・過剰保有などの問題を最小限に抑えられることもMRPの強みです。

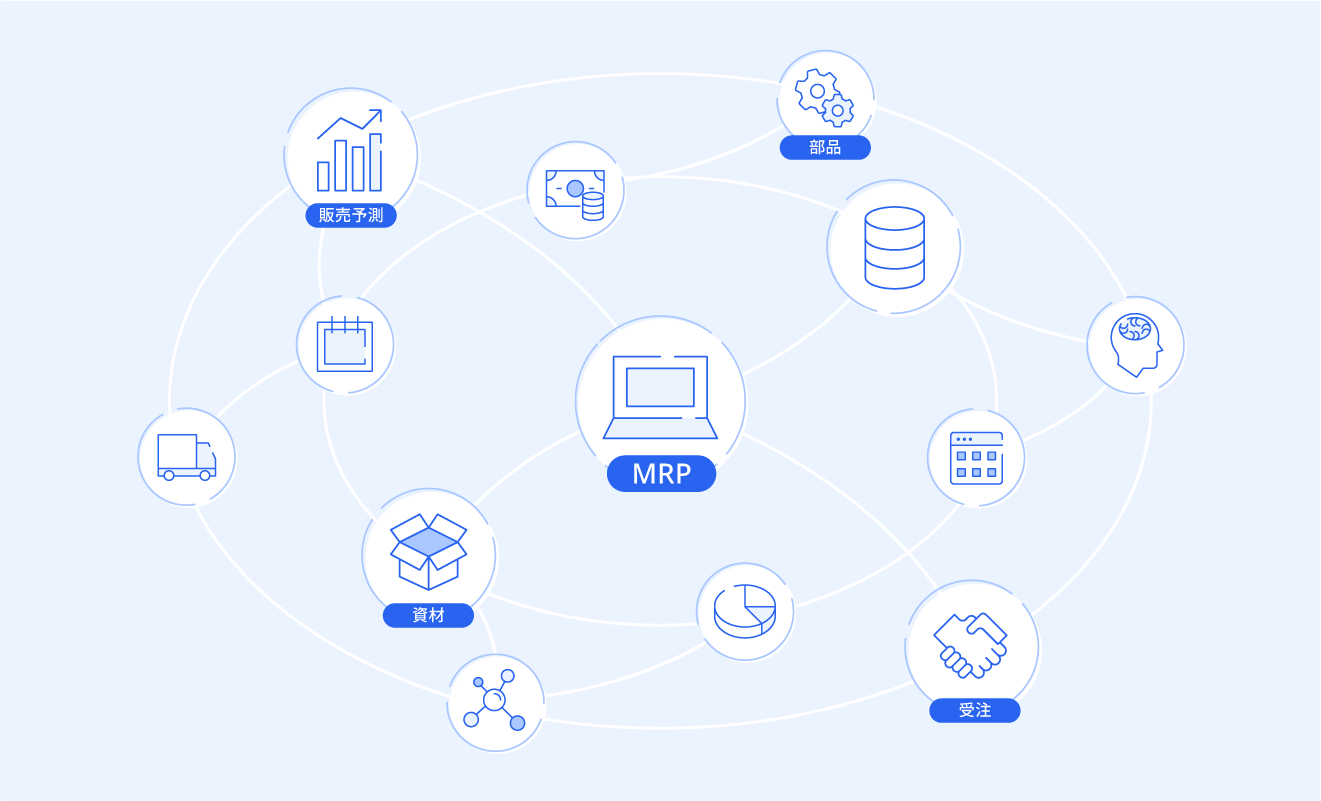

MRPに必要な要素

MRPを活用するためには、以下の要素を把握する必要があります。

- 需要:顧客注文分や販売予測といった生産計画

- BOM(Bill Of Material・部品構成表):製造時に必要となる部品や資材のリスト

- 在庫:現時点で残っている在庫や未納分の発注

生産計画で各工程にかかる時間や手順、必要な資材などについて立てた予測を基にBOMを作成します。これらの情報に対して現状保有している在庫と比較し、発注するべき資材や部品の数やその発注時期を算出します。

なお、BOMはサマリー型とストラクチャ型に分かれており、サマリー型は全工程で使用する必要資材をまとめた一覧表、ストラクチャ型は工程ごとに必要となる詳細な部品の表です。

事前に計画を立てる際には、現時点での在庫状況および、その在庫が今後の生産時に使用可能な部品なのか、または既存の受注分のみで使うのかをよく確認しておきます。

MRPを導入する目的やメリット・デメリット

MRPを導入する目的は、生産性の向上です。

MRPを採用すると必要な在庫量だけを確保できるため、欠品やオーバーストックの状態を防げます。在庫が適正化されれば、在庫回転率の向上が見込めるだけでなく、管理費用の大幅な削減も実現できるでしょう。

またMRPは、事前の需要予測やスケジュールに沿って滞りなく製造を進めていく手法のため、製造にかかるリードタイムも短縮され、業務プロセス全体の生産性を向上できます。急な注文変更やキャンセルが発生しても、柔軟に応じられる点も魅力です。

ただし、在庫情報や注文状況・BOMは常に最新のデータでないと、製造スケジュールにズレが生じ、進行が遅延する可能性があります。注文変更やキャンセルなどのイレギュラーな情報が入った際には、その都度データを修正しなくてはなりません。

人的ミスが生じる可能性や、ミスをどのようにカバーするかも考慮し、導入を進めていくことが求められます。

MRPとERPの違い

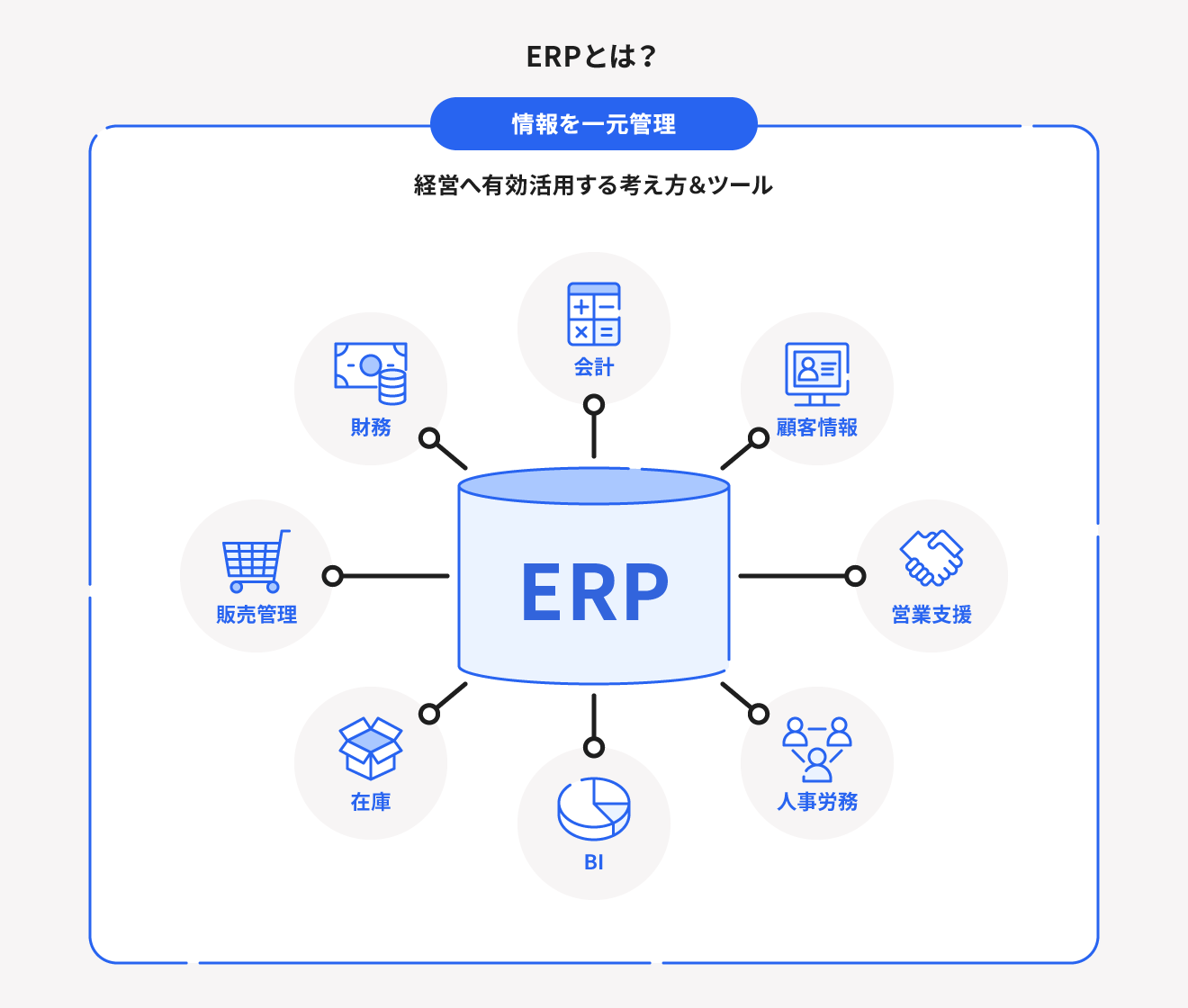

MRPとよく似た役割のシステムに「ERP」があります。

ERP(Enterprise Resource Planning)は「企業資源計画」の略称で、企業活動を円滑に管理するため、製造のみならず全部門に関連した情報を一元管理するために使用するシステムの総称です。MRPが生産管理に特化するのに対し、ERPでは販売や人材、設備、経費管理など事業全体を対象とします。

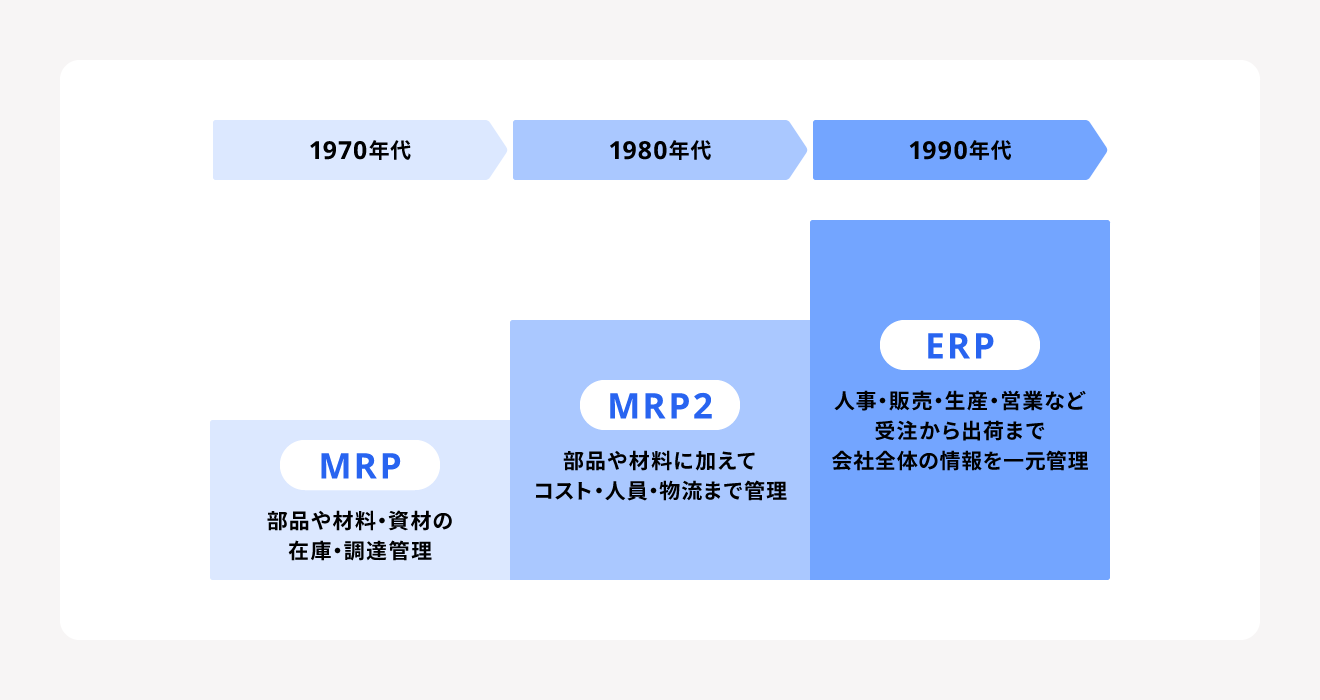

なお、ERPも元々はMRPから派生したものです。1970年代に広まったMRPは、1980年代に入ると生産に関わる人員や設備の管理が含まれたMRP2となり、1990年代には生産を含めた事業全体の資源を管理するためにERPへと発展しました。

ERPの導入は業務の効率化だけでなく、全体を見据えた経営と素早い意思決定に役立ちます。

MRPとERPで管理できる範囲の違い

前項でも触れたとおり、MRPとERPでは管理する対象が大きく異なります。

| MRPの管理対象 | ERPの管理対象 |

|---|---|

| ・生産計画(需要予測) ・生産スケジュール ・資材・部品調達数や時期 ・既存在庫 ・納期 | ・財務・会計 ・予算 ・販売 ・在庫 ・注文・顧客 ・営業 ・人材 ・各種プロジェクト |

MRPでは、生産にかかるコストや時間、在庫を最適化し、適切なタイミングで必要な製品を生産しながら、不要な在庫のカットを目指します。

一方、ERPは組織の業務全体を管理し、業務プロセスの改善や経営判断の質を高めるのが特徴です。

ERPのメリットデメリット

ERPでは部署ごとに管理していたデータを一括連携するため、問題の早期発見につながるだけでなく、業務プロセスの効率化も実現可能です。管理するデータもリアルタイムで追えるため、生産状況のみならず経営全体の状況も可視化できます。

ただし、ERPの導入には初期費用やランニングコストがかかり、コスト面での負担が増える点に注意しましょう。導入するERPの種類によっては、初期費用や毎月のランニングコストが高額になる可能性もあります。また、ERPを使いこなせる人材育成にも時間がかかるため、長期的な視点で導入を検討するのがおすすめです。

ERPについて詳しく知りたい方は、別記事「ERP(企業資源計画)とは?導入メリットやERPの種類をわかりやすく解説」をあわせてご確認ください。

まとめ

MRPとは、製造業において日々の生産管理を効率的に行うためのシステムのことをいいます。

事前の注文予測や時期、必要資材を入力するだけで、無駄な在庫や時間を生み出さずに適切なタイミングでの製造が実現します。

ただし生産管理だけでなく事業全体で課題を抱えているのであれば、組織全体の事業状況を見通せるERPを導入してもよいでしょう。ERPでは生産計画以外にも、財務や人材、営業に至るまで全部門のデータを一括管理し、経営のスリム化を図れます。

MRP、ERPのいずれも導入にはコストがかかるため、自社に必要な要素を洗い出し、適切なシステムを選択できるようによく検討しましょう。

よくある質問

MRPとは何か?

MRPとは、Material Requirement Planningの略で、製造における生産・在庫管理を適切におこなうために活用されているシステムです。MRPの導入により、必要資材の数やスケジュールに沿って、効率的な生産が実現します。

詳しくは「MRP(資材所要量計画)とは」にて、詳細に解説しています。

ERPとMRPの違い

ERPとMRPの主な違いは、管理する範囲の違いです。

ERPは、企業全体の資源を有効に管理するために使用されているシステムです。

MRPから派生したシステムではあるものの、生産管理に限らず、組織内の全部門に関するデータを扱います。一方、MRPは生産に必要な資材や部品などの調達量やその時期を管理・調整するシステムをいいます。

両者が扱うデータの違いについては「MRPとERPの違い」にてご確認ください。